观看视频“热成形的未来”,AP&T首席技术官兼研发主管Christian Koroschetz博士,将重点介绍热成形领域的最新发展以及未来解决方案。

AP&T引领发展

AP&T是专业热成形汽车零部件制造的完整交钥匙生产解决方案供应商,也是这个行业的专家。自2001年以来,我们已为全球不同的客户安装了超过140条热成形生产线,这也使我们获得了独特的经验。

全权负责的合作伙伴

作为主机厂(OEM)和分包商的合作伙伴,我们为我们提供的产品和解决方案充分负责。我们不仅能向客户提供所需设备,而且还能在新产品生产启动之初向他们提供培训和支持。我们拥有核心的专业技术,确保为客户提供较少接触界面的简便交易,长期的安全性、高成本效益、高生产力的解决方案。我们会为所有项目指定单独的项目团队,并在从需求分析、设备安装到生产启动的整个过程中负责所有相关工作。AP&T售后服务团队则负责开展预防性维护、产品优化、培训和性能分析等工作,团队内的技术人员都接受过有关热成形技术的专门培训。

新方法和新材料

得益于我们研发部门及我们与学术界和业内合作伙伴建立起来的良好合作关系,我们一直保持引领着热成形技术的发展,同时也为我们开发铝合金及其他轻量化材料的高效成形方法奠定了坚实基础。此外,我们位于Ulricehamn的研发中心拥有完整的热成形生产线,可用于演示、技术开发和预生产。

完整与紧凑

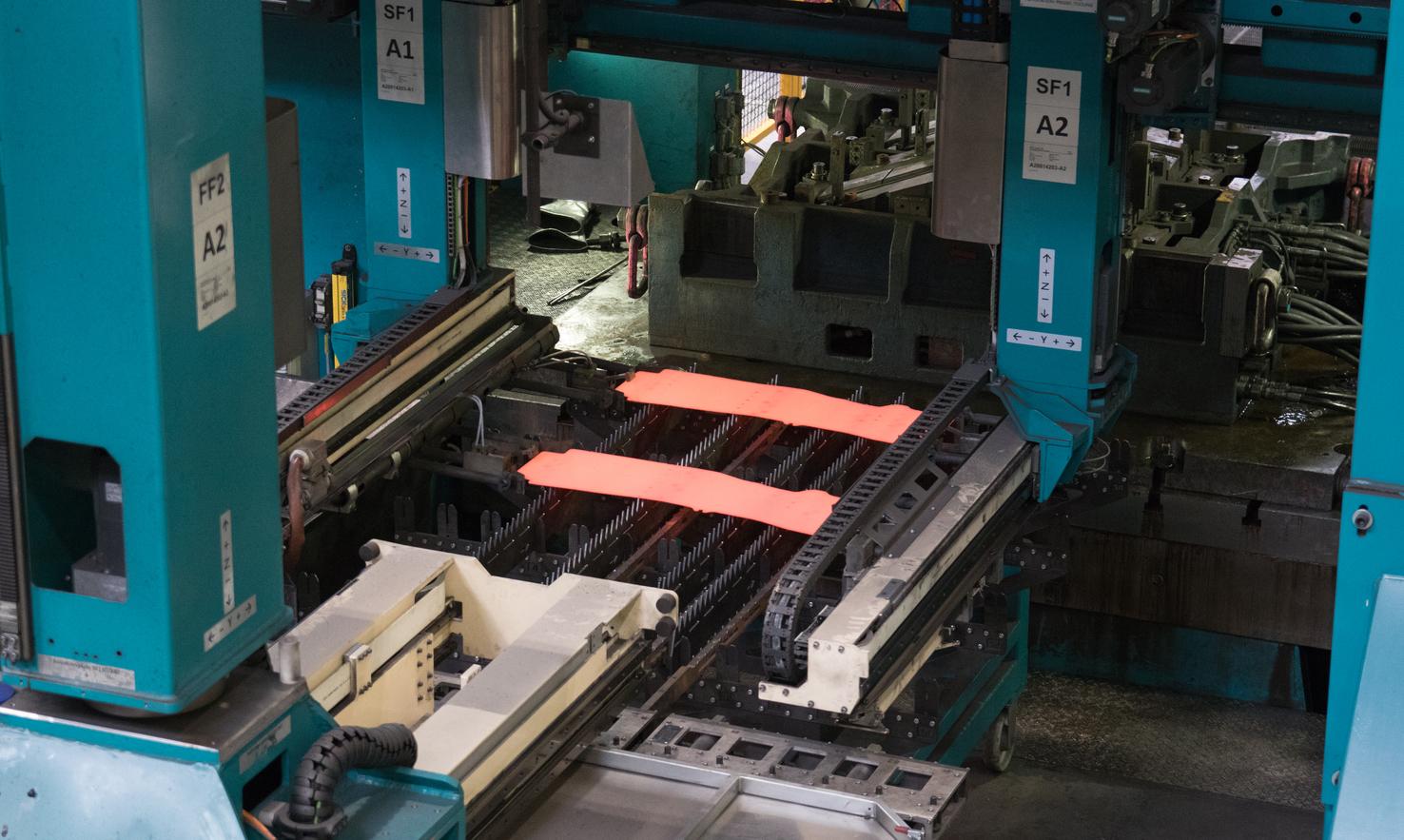

AP&T热成形零件生产解决方案包括所有所需的技术设备,如压力机、自动化设备、模具和加热炉系统等。这种解决方案以AP&T经过检验的标准模块为基础,具有高柔性、高可靠性、紧凑,节约空间等优势。

相比传统辊底式加热炉,AP&T的多层箱式炉具有多种优势。多层箱式加热炉的概念是多个加热炉模块层层叠在一起,这使得安装起来非常节省空间。此外,还可以按具体要求增加或减少产量,之后还可以对加热过程进行调整。由于这种加热炉仅包含少量可移动的部件,而且在整个加热过程中板料不可移动,因此降低了意外停机和材料损坏的风险。

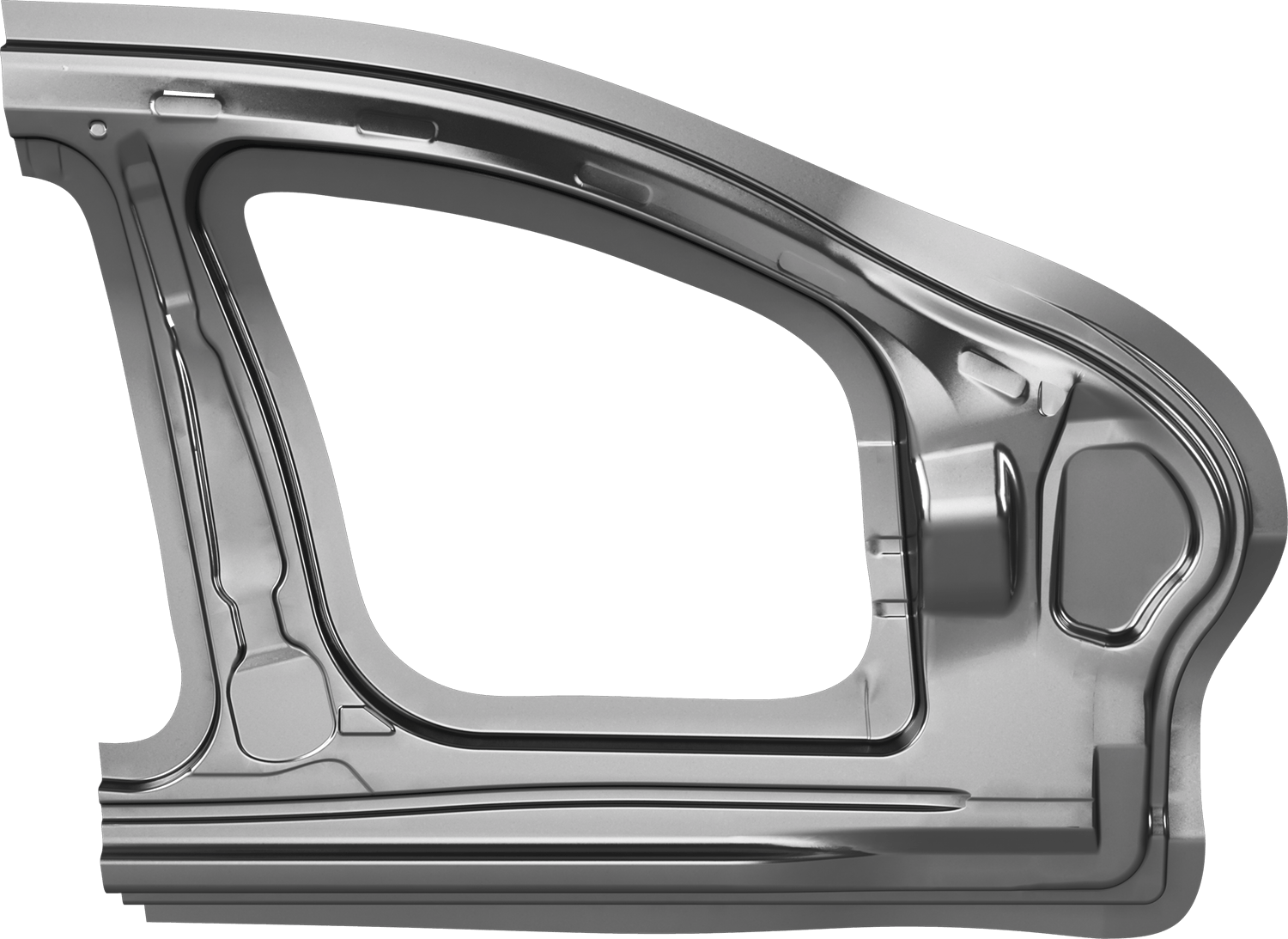

TemperBox® – 定制强度热成形零件

AP&T局部热成形结构件专利解决方案—TemperBox®—允许硬区和软区组合在一个单一的成品零件中,为创新的车身设计和经济高效的生产铺平了道路。指定的独立区域可以完全硬化以最大限度地提高强度,而其他区域可保持柔软以达到所需的延展性,以便后续的连接或机械切割工艺的操作处理。这意味着设计师和制造工程师可以更自由地工作,而无需考虑昂贵的加强件或生产周期更长的硬化工艺。TemperBox®可与AP&T新的和现有的多层炉以及任何其他类型的热处理设备集成。

AP&T全新的在线工艺监控系统带来更高质量的产品

AP&T推出的在线工艺流程监控系统有助于优化和控制热成形工艺,从而确保生产出高质量、稳定的成形件,并缩短生产周期。

无论是在成形前还是成形后,系统配备的高温计和红外摄像机都可以对材料温度进行高度精确的测量。高温计会在某个特定时间将材料的绝对温度记录下来,而红外摄像机则可以获取车身件表面的热分布情况。在操作过程中,监控设备完全不接触任何材料。

这套在线工艺流程监控系统可达到汽车制造商的相关标准,如CQI-9标准等。

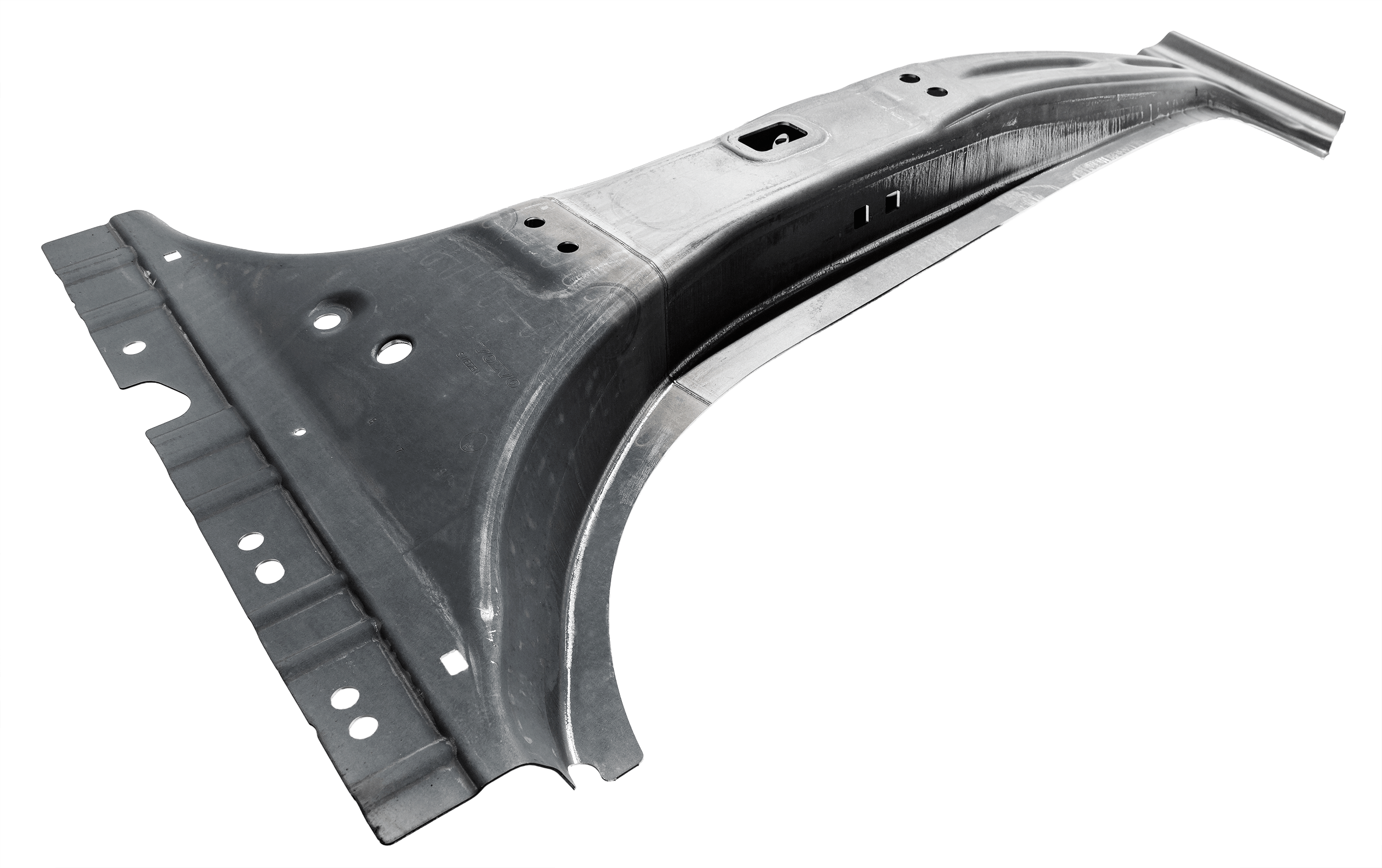

热成形生产工艺的优势:坚固、轻型、尺寸稳定

在热成形过程中,可成形的硼钢板料先被加热到930摄氏度,之后再在严格控制的过程中成形并冷却。在这一过程中,钢的分子结构发生了改变,形成了超高强度钢。成品部件的稳定性达到原材料的三倍,而且在重量减轻的情况下,其强度变得极高。

这种方法能快速且高成本效益地生产尺寸稳定,重复精确度较高的复杂形状零部件。因此热成形技术也随之获得了汽车行业的极大关注,该行业对高级别安全性和环保的严苛要求是该技术持续发展的驱动力。

热成形车身零部件使用比例的提高意味着可以在减轻车身重量以降低油耗和二氧化碳排放量的同时提高碰撞安全性。车身重量减轻100公斤就意味着每一百公里可降低平均0.5升的油耗。由于热成形技术的优势,大多数汽车制造商已大大增加了热成形零部件的使用比例,某些车型采用的热成形材料甚至占到车身总重量(白车身)的20-40%。