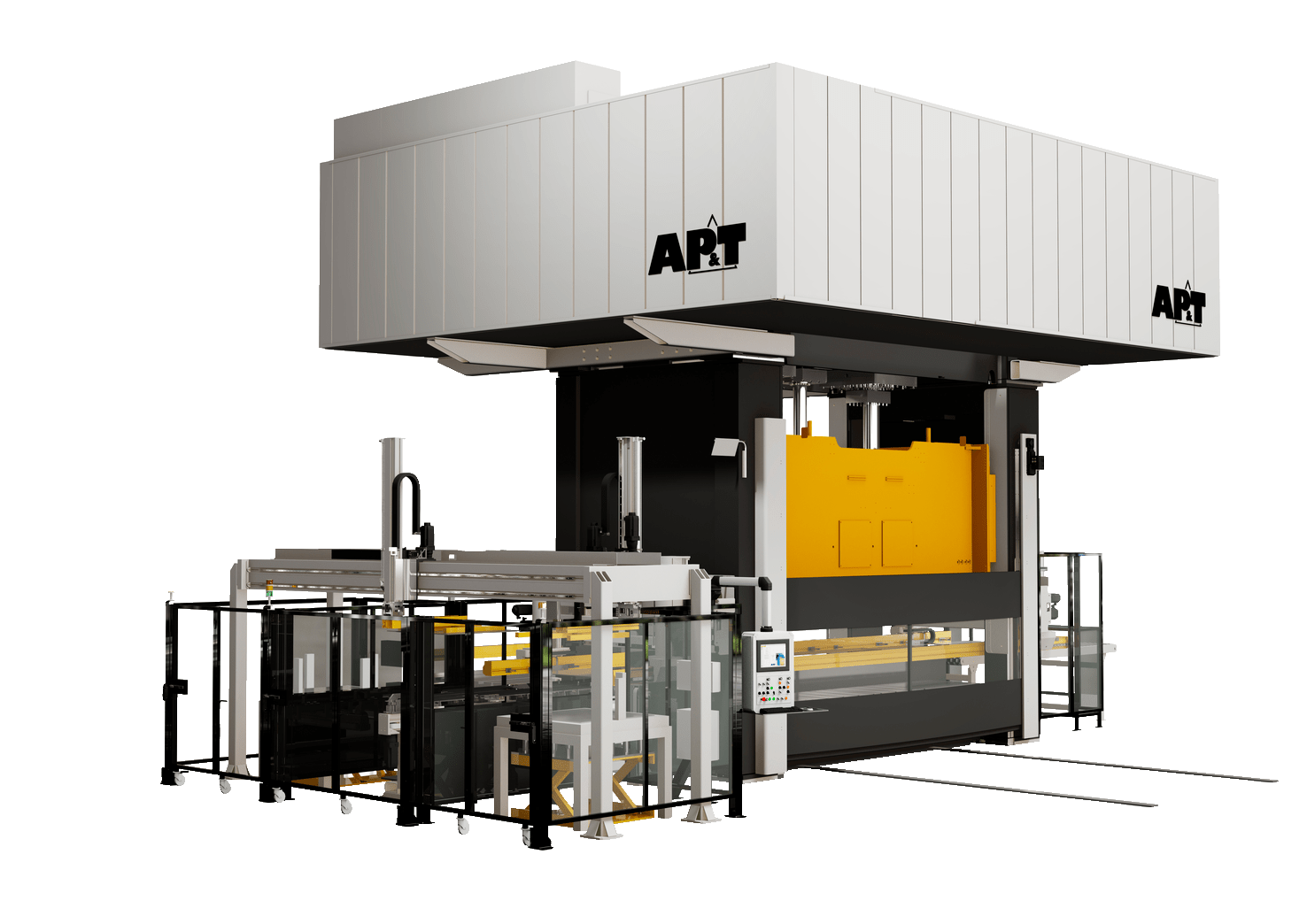

AP&T推出独特的伺服液压机,为行业树立了全新的标准。节拍时间短、精度高、能耗低及低维护需求,这些特性让这一全新的产品颇具市场竞争力——不仅优于传统液压机,而且在很多情况下,还超越了伺服机械压力机。

凭借多项创新型技术解决方案,AP&T的设计师们实现了高性能与低运营成本的完美结合。首先,使用伺服电机替代液压系统的控制阀,实现了完全以电动方式对液压机的速度、位置和压力进行控制。

AP&T压机产品经理Patrik Haglund表示:“这一设计减少了使用单独移动部件的数量,降低了耗油量,将液压系统的最高压力降至250巴,同时消除了油温变化产生的影响。这款产品可用性更强、重复精确度更高,同时大幅减少了维修需求,从而实现了高效的工作流程。”

在不同的应用中,伺服电机解决方案可将能耗降低40%~70%。压力阀产生的热损耗可得到避免,一些伺服电机在制动时可被用作发电机。压机的液压垫缸也由伺服电机操作,该伺服电机可以用作发电机。制动能量通过动态存储系统被传送至用于加速和成形的电机和中央直流转换器中。由于能量储存于压力机内部,因此无需在峰值负载情况下从电网获取电力,从而大大降低了接网费。同时,剩余的储存能量也可以重新进入电网。

整个冲压过程由一个闭环系统监测,该系统可连续控制滑块的动作,快速矫正偏差,确保速度和位置的高精确度。最为重要的是,该系统可确保滑块与压机台面的平行度,这一独特的集成功能有助于提高成形精度,减少模具磨损。

Patrik Haglund表示:“令人惊喜的是,这款液压机的加速度和减速度均比传统液压机高出两至三倍,这样一来,就大大缩短了节拍时间。为实现产能最大化,该压力机还可与自动化上料和下料的伺服驱动装置进行同步运行。”

能耗低、紧凑设计、高产能、重复精确度高及维护成本低等优点使AP&T伺服液压机在多个使用传统机械压力机的领域脱颖而出,成为一个颇具竞争力的选择。

AP&T伺服液压机——应用案例:

- 多工位解决方案:高冲程频率(SPM)可弥补偏心载荷,实现完全同步。

- 深拉深及其他冷成形:控制精度较高,液压垫的预加速,脉动成形及节约大量能源。

- 高强度钢成形(AHSS):所有成形一步到位,减少回弹,可在较小模具区提供较高的成形力。

- 铝热成形:在持续时间较长的情况下实现能耗最小化和较高的成形力,节拍时间短,成形速度快。

- 热成形:在持续时间较长的情况下实现能耗最小化和较高的成形力,节拍时间短,成形速度快。

- 串联线主压机:整条线的节拍时间短,实现完全同步,可在整个冲压循环内保持功率/行程长度的柔性。

- 复合材料及类似材料成形:在持续时间较长的情况下实现能耗最小化和高压力,且可确保平行度和模具上的柔性压力。

点击此处,了解更多有关AP&T全新伺服液压机的信息。