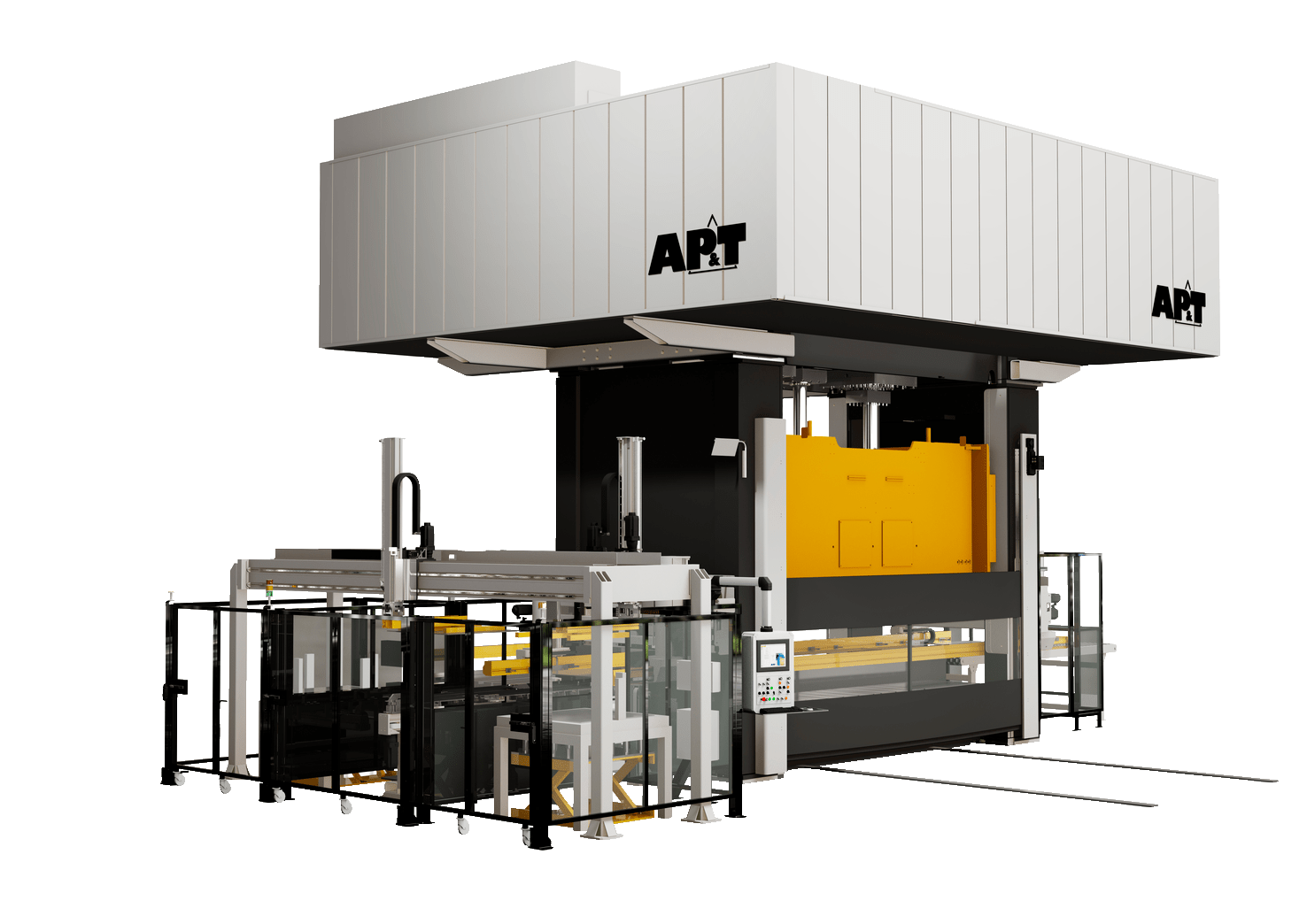

Die servohydraulische Presse von AP&T legt einen neuen Standard für Hydraulikpressen fest – energieeffizienter, schneller und einfacher zu warten

Mit der Vorstellung der einzigartigen servohydraulischen Presse hat AP&T einen neuen Standard in der Branche vorgegeben. Dank kurzer Zykluszeiten, hoher Präzision, niedrigem Energieverbrauch und geringem Wartungsbedarf ist diese Anlage schwer zu überbieten, nicht nur im Vergleich mit herkömmlichen Hydraulikpressen, sondern auch in vielen Fällen mit servomechanischen Pressen.

Die Kombination aus hoher Leistung und geringen Betriebskosten ist den Konstrukteuren von AP&T nur durch eine Reihe von innovativen technischen Lösungen gelungen. Zunächst wurden die Regelventile der Hydraulikanlage durch Servomotoren ersetzt, die dafür sorgen, dass Geschwindigkeit, Position und Presskraft vollkommen elektrisch geregelt werden.

„Durch diese Konstruktion ist es gelungen, die Anzahl einzigartiger beweglicher Teile zu begrenzen, die Ölmenge und der Druck in der Hydraulikanlage auf max. 250 Bar zu senken und die Auswirkungen eventueller Schwankungen der Öltemperatur zu beseitigen. Auf dieser Grundlage konnte ein ausgesprochen stabiler Prozess mit hoher Verfügbarkeit und Wiederholgenauigkeit entwickelt und der Wartungsbedarf deutlich gesenkt werden“, erklärt Patrik Haglund, Produktchef Pressen bei AP&T.

Durch die Lösung mit den Servomotoren konnte auch die Energienutzung je nach Einsatzbereich um 40 bis 70 Prozent effizienter gestaltet werden. Einerseits treten keine Wärmeverluste mehr auf, die durch die Druckventile entstehen, und andererseits dienen einige Servomotoren bei der Abbremsung als Generatoren. Auch der Ziehkissenzylinder der Presse wird von Servomotoren angetrieben, die als Generatoren genutzt werden. Über ein kinetisches Speichersystem und einen zentralen Gleichstromwandler wird die Bremsenergie der Motoren verteilt, die bei der Beschleunigung und Umformung zum Einsatz kommen. Da die Energie in der Presse gespeichert wird, kann man bei Spitzenbelastungen auf Strom aus dem Netz verzichten, so dass die Anschlussgebühr geringer ausfällt. Gespeicherte Überschussenergie kann ebenfalls zurück ins Netz geleitet werden.

Der gesamte Prozessverlauf wird von einem sogenannten „closed loop system“ überwacht, der die Bewegungen des Stößels ständig kontrolliert, eventuell auftretende Abweichungen schnell korrigiert und Geschwindigkeit sowie Position mit sehr hoher Genauigkeit sicherstellt. Nicht zuletzt regelt das System die Parallelität des Stößels im Verhältnis zum Pressentisch aktiv – diese einzigartige integrierte Funktion trägt sowohl zu einer hohen Umformungspräzision als auch zu weniger Werkzeugabnutzung bei.

„Die Beschleunigungs- und Abbremsgeschwindigkeit ist zwei- bis dreimal so hoch wie bei einer herkömmlichen Hydraulikpresse, so dass die Voraussetzungen für extrem kurze Zykluszeiten vorliegen. Zur Maximierung der Produktionskapazität kann die Presse mit anderen Einheiten mit Servosteuerung für Zufuhr und Ausgabe synchronisiert werden“, erklärt Patrik Haglund..

Dank des geringen Energieverbrauchs, der kompakten Struktur, der hohen Produktionskapazität und der Wiederholgenauigkeit in Verbindung mit niedrigen Wartungskosten ist die servohydraulische Presse von AP&T auch in anderen Bereichen eine wettbewerbsfähige Alternative, in denen bisher meistens mechanische Pressen zum Einsatz kamen.

Die servohydraulische Presse von AP&T – Einsatzbeispiele

- Transferlösungen: Hohe Hubfrequenz (SPM), vollständige Synchronisierung und Verhinderung von außermittigen Belastungen.

- Tiefziehen und sonstige Kaltumformung: Hohe Regelgenauigkeit, Vorbeschleunigung des Ziehkissens, Impulsumformung und erhebliche Energieeinsparungen.

- Umformung von hochfestem Stahl (AHSS): Alle Umformungsabläufe in einem Schritt, weniger Rückfederung, hohe Umformungskräfte auf kleiner Werkzeugfläche .

- Warmumformung von Aluminium: Minimaler Energieverbrauch bei langen Haltezeiten mit hohem Druck, kurze Zykluszeit, hohe Umformungsgeschwindigkeit.

- Presshärten: Minimaler Energieverbrauch bei langen Haltezeiten mit hohem Druck, kurze Zykluszeit, hohe Umformungsgeschwindigkeit .

- 1. Presse in Tandemanlagen: Kurze Zykluszeit der gesamten Anlage, vollständige Synchronisierung, Kraft/Hub im gesamten Pressablauf flexibel.

- Umformung von Verbundstoffen und ähnlichen Materialien: Minimaler Energieverbrauch bei langen Haltezeiten mit hohem Druck, zuverlässige Parallelität und flexibles Druckmuster des Werkzeugs.

Mehr über die servohydraulische Presse von AP&T erfahren Sie hier.