当社ビデオ 「ホットスタンピングの未来」をご覧ください。この中で、AP&T CTO および研究開発部のクリスチャン・コロシェツ博士(Dr. Christian Koroschetz)は、ホットスタンピングの最新の開発状況についてハイライトを取り上げ、未来のソリューションを総覧します。

AP&T主導の開発

AP&Tは、ホットスタンプ自動車部品製造のための完全なターンキー生産ソリューションの世界トップサプライヤーの1つであり、業界の真のパイオニアです。2001年以降、世界中の顧客に対して150を超えるホットスタンプラインを設置しており、独自の経験を積み重ねています。

AP&T® SkyLines の紹介 – 大型で複雑な統合型コンポーネントを効率的にホットスタンピング

AP&T® SkyLines は、次世代の高度ホットスタンピングです。AP&T® SkyLines は、再生利用率が高い材料を使って大型で複雑なブランクと材料に対応できることで、材料利用量と環境への影響を最小に抑え、軽量な統合型コンポーネントを生産が可能です。

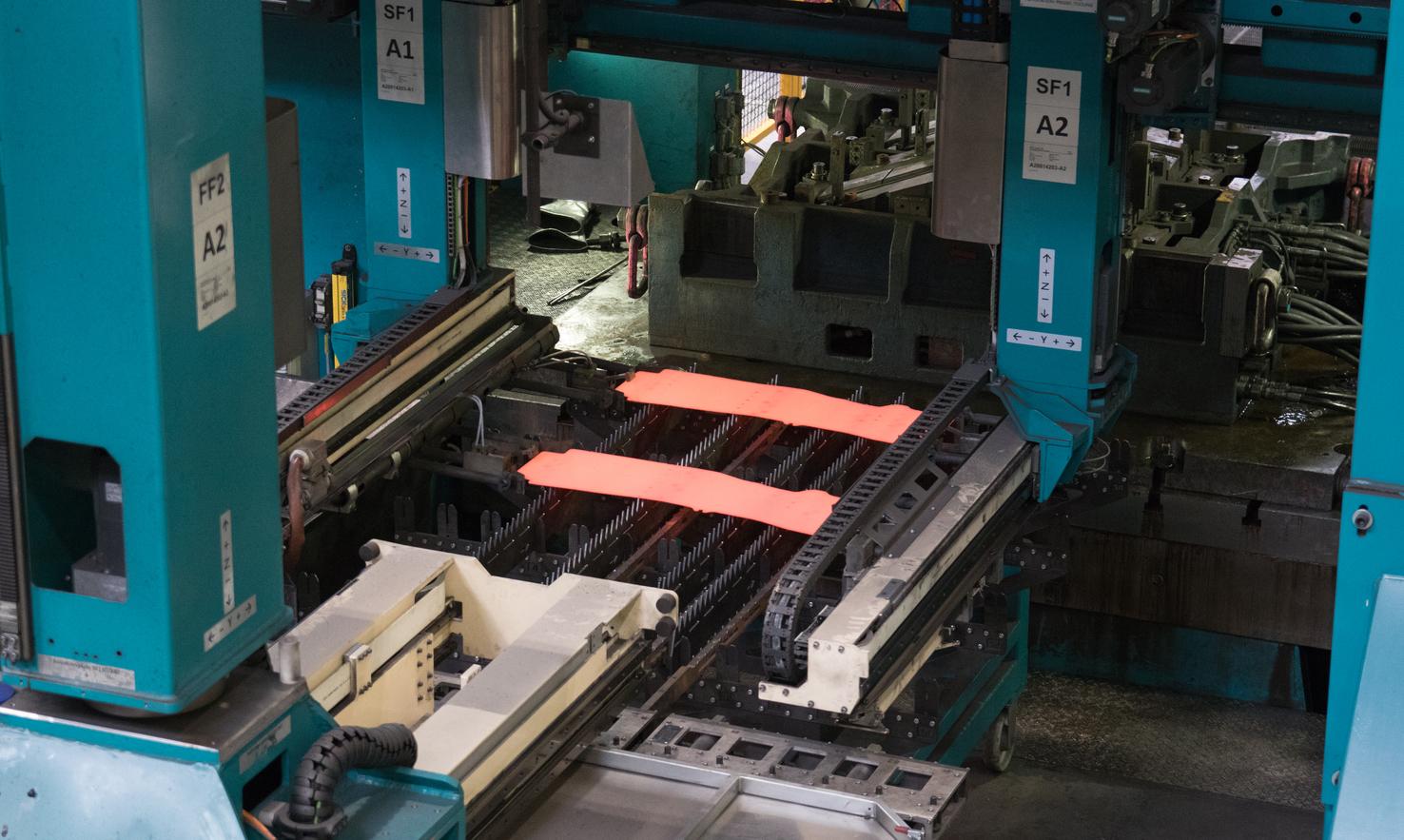

AP&T® SkyLines の心臓部はモジュラー型スケーラブルデザインになっており、SpeedFeeder®テクノロジーを活用した、エネルギー効率がよい、サーボプレス機、多段炉システム、および柔軟な直線性自動搬送機を特徴とします。この最新設備は、進化する生産ニーズがあっても中断することなく順応し、優れた空間利用効率を実現します。

同期プロセスラインは、高速で高精度な運転が可能なことで、リードタイムを抑え、生産性を最大にできます。高品質な機械加工と包括的サービスパッケージとを組み合わせることで、AP&T® SkyLines は、顧客の個別な要望にあわせながら、ライフタイムを通して一貫した高信頼の性能を実現します。

全責任を負うパートナー

AP&Tは、OEMおよび協力会社両方のパートナーとして、全責任を負っています。必要な装置を供給するだけでなく、新製品製造の立ち上げ段階で、トレーニングとサポートも提供できます。AP&Tにおける中核の専門知識を集結して、接点のほとんどない容易な取引と、長期間安心できるコストパフォーマンスの高い高生産性ソリューションをお客様に提供します。ニーズ分析から設置および立ち上げまでプロセス全体を1つのプロジェクトグループが担当します。予防保全、生産最適化、トレーニングおよび性能解析は、AP&Tのアフターサービス部門が担当し、その技術者は、ホットスタンプ技術の特別訓練を受けています。

新しい方法と材料

AP&Tの研究開発部門と産学パートナーとの間で締結されているパートナーシップの結果として、当社は引き続きホットスタンプ分野の開発を主導し、アルミニウムおよびその他の軽量材料向けの効率的な成形方法への道筋をつけます。

中でも、スウェーデンのウルリスハム市にある当社の技術センターには、実証、技術開発および試作品生産用の本格的なホットスタンプラインが備わっています。

完全でコンパクト

ホットスタンプ部品を製造するAP&Tの生産ソリューションには、プレス機、自動搬送機、金型および加熱炉を含む、必要なあらゆる技術設備が含まれています。ソリューションは、AP&Tの標準モジュールを十分にテスト実施したシステムに基づいており、非常に優れた柔軟性、高い信頼性、およびコンパクトで空間を効率的に利用したデザインを実現しています。

たとえば、多段式加熱炉(MLF)は従来のローラハース炉に比べて複数の利点があります。そのコンセプトでは、複数の炉モジュールを相互に重ねることができ、設備の空間効率は非常に高くなります。必要に応じて生産の規模を拡大縮小でき、それに合わせて加熱を調整できます。炉に含まれている可動部品の数は最小限であり、加熱プロセス中のブランクは固定されているで、ダウンタイムと材料損傷の両方のリスクが減少します。

TemperBox® – ホットスタンピング部品の個別構成特性

構造的部品の部分的ホットスタンピング向けAP&T の特許取得ソリューション – TemperBox® は、硬化および軟質ゾーンをホットスタンピング部品で組み合わせることができるため、革新的な本体デザインと費用対効果的な生産への道が拓けます。ホットスタンピング部品の硬度が必要な部分は通常のホットスタンピングすることで、所定の延性を達成します。接合性や機械的切断など、事後処理を加速するために、他の部分を軟質にしたまま一体成形することができます。これは、設計者や製造技師が高価な強化材あるいはサイクルタイムに集中的ホットスタンピングプロセスを検討することなく、自由に設計することができることを意味しています。TemperBox® は、AP&Tの新規ならびに既存の多段加熱炉や、その他熱処理設備との統合が可能です。

軽量化。安全強化。エネルギー効率の向上。

当社独自の AP&T TemperBox® テクノロジーを採用した熱間成形ラインにより、メーカーは、衝突安全性の向上、軽量化、効率的な生産を実現するため、ハードゾーンとソフトゾーンを組み合わせた、テーラーメイドの材料特性を持つボディ部品を設計することができます。同時に、AP&T® サーボプレス機と多段炉は、エネルギー使用量をそれぞれ最大70%と40%削減しました。

ビデオにて、当社の自動車製造をどのように推進しているのかご覧ください。

さらなる製品品質向上のためのインライン工程監視システム

AP&T のインライン工程監視システムは、成形された部品が高品質かつ一貫した品質レベルを有することを確実にする、最適化され、適切に制御されたホットスタンピング工程を実現させます。加えて、サイクルタイムの短縮も可能にします。

高温計と赤外線カメラを使用して、プレス加工前後の材料の温度を高精度で測定します。 赤外線カメラが部品表面の熱分布を読み取るのに使用されている間、高温計は特定の位置での絶対温度を記録します。これらはすべて、装置が材料と物理的に接触することなく行われます。

インライン工程監視は、CQI-9などの自動車メーカーの基準を満たしています。

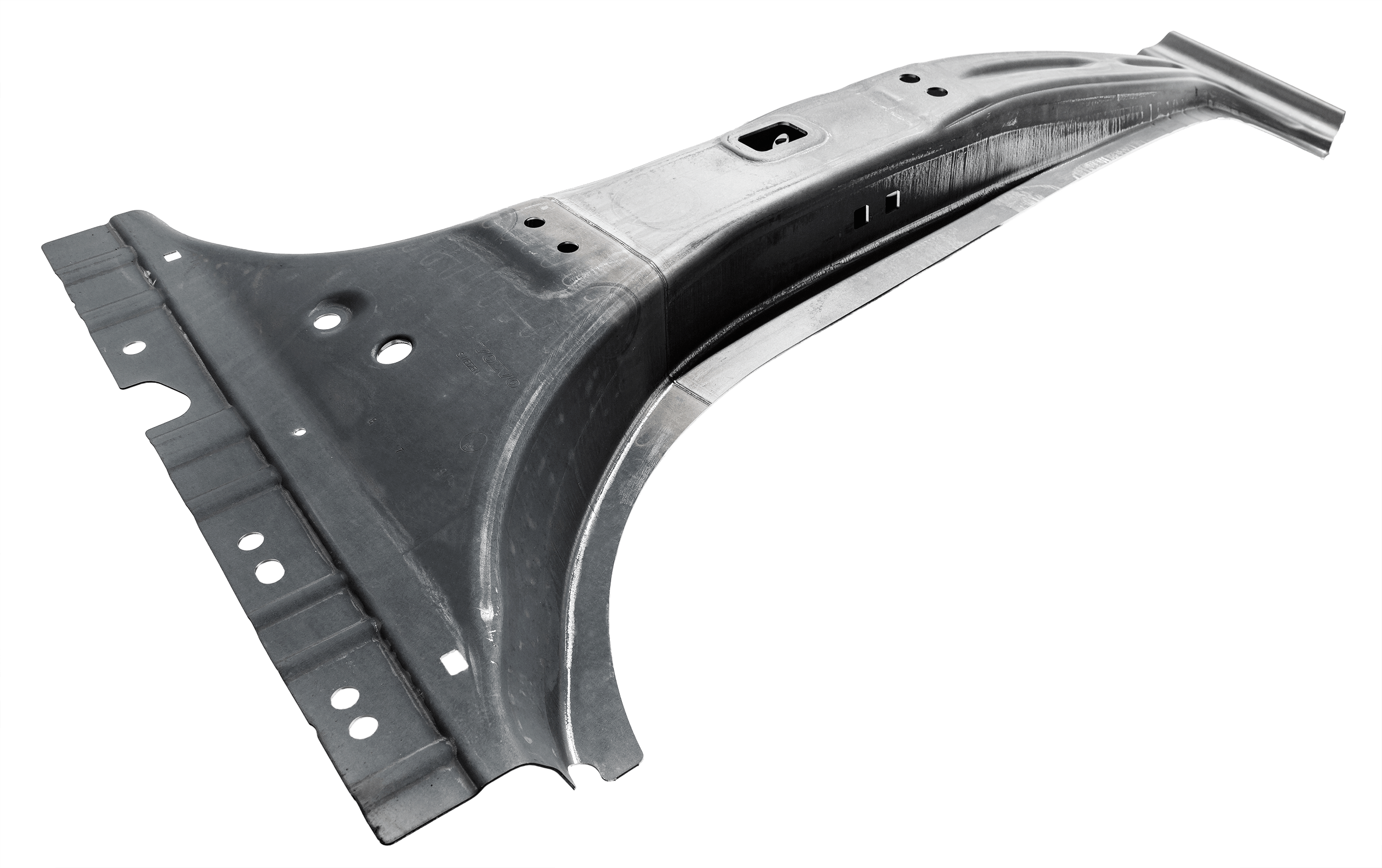

強く、軽く、寸法安定性がある-ホットスタンプの利点

ホットスタンプをプレスしている間、焼き入れ可能なボロン鋼ブランクは高温(930℃)まで加熱され、緻密に制御されたプロセスで成形、冷却されます。そのプロセスの間、鋼の分子構造は超高強度鋼(UHSS)に変形します。

仕上り部品の安定性は元の素材の3倍となり、その重量との関連で非常に高い強度になります。

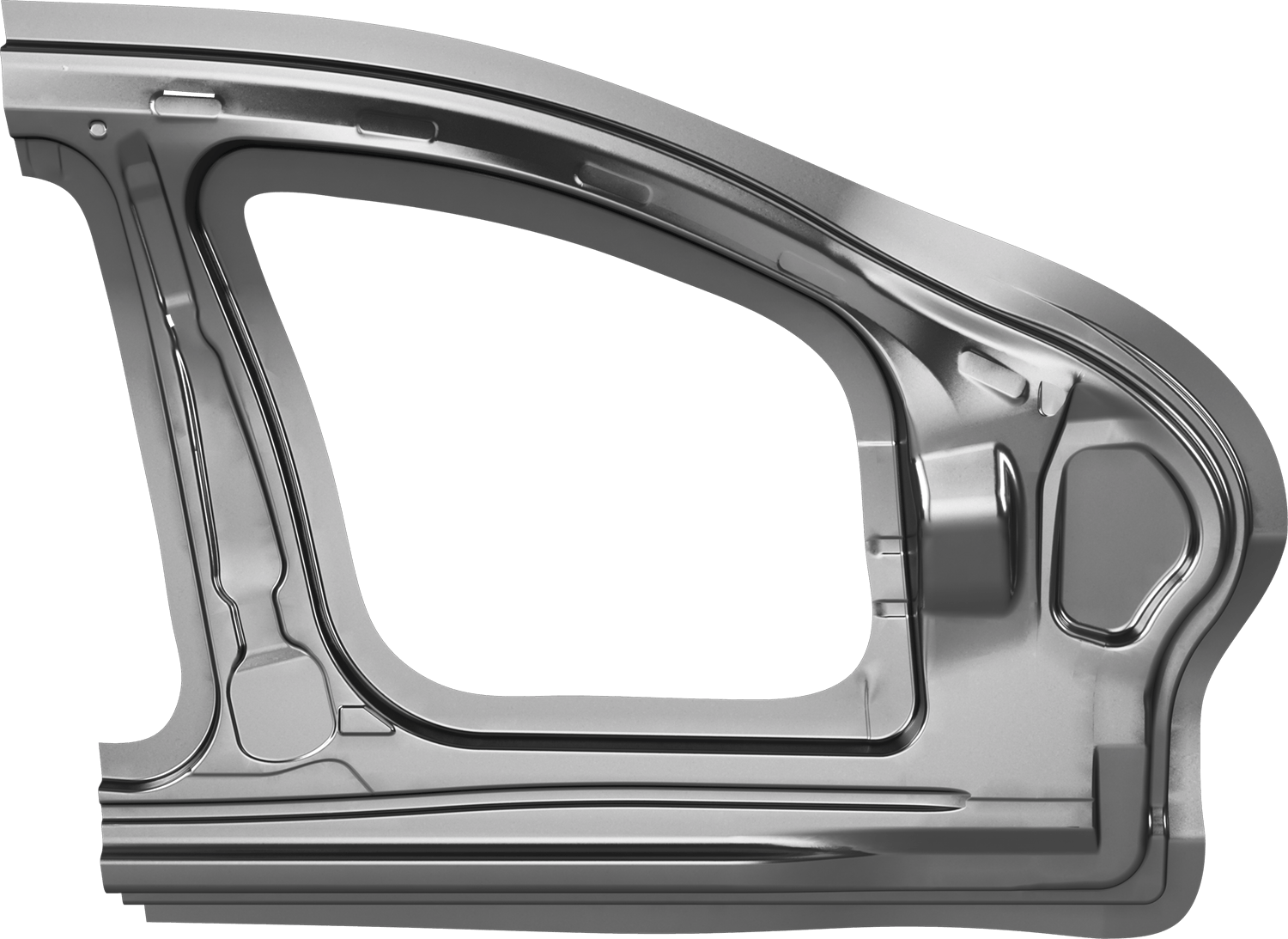

またメーカーはこの方法を使用して、迅速でコストパフォーマンスが高い方法で寸法安定性が高く、繰り返し精度の高い複雑な形状の部品を製造できるようになります。これは、ホットスタンプ技術が自動車業界にとって極めて興味深いものであることを意味し、より高レベルの安全性と環境特性の向上に対して高まっている厳しい要求が、継続的な開発を推進する強力なパワーになっています。

ホットスタンプ処理された本体部品の割合が増えるということは、車の軽量化と同時に、衝突安全性が向上し、低燃費とCO2排出量の削減に役立つことを意味します。100 kgの重量減は、燃料消費量を走行距離100 km当たり平均で0.5リットル節約できることを意味します。ホットスタンプ技術がもたらすメリットにより、ほとんどの自動車メーカーは 熱間処理部品の利用を大幅に増やしています。一部の自動車モデルの重量(ホワイトボディ)の20~40パーセントが、熱間処理された材料で構成されています。